Spektroskopia ramana to zaawansowana technika analityczna stosowana w przemyśle kosmetycznym do analizy składników i produktów kosmetycznych. Dzięki temu możliwe jest szybkie i dokładne określenie składników takich jak witaminy, pigmenty czy oleje oraz wykrycie potencjalnych zanieczyszczeń. Ponadto metoda ta jest nieinwazyjna i nie wymaga przygotowania próbki, co oznacza, że jest korzystna w badaniach nad produktami kosmetycznymi, gdzie zachowanie naturalnych właściwości produktów jest kluczowe.

Produkcja kosmetyków

CO TO JEST SPEKTROSKOPIA RAMANA

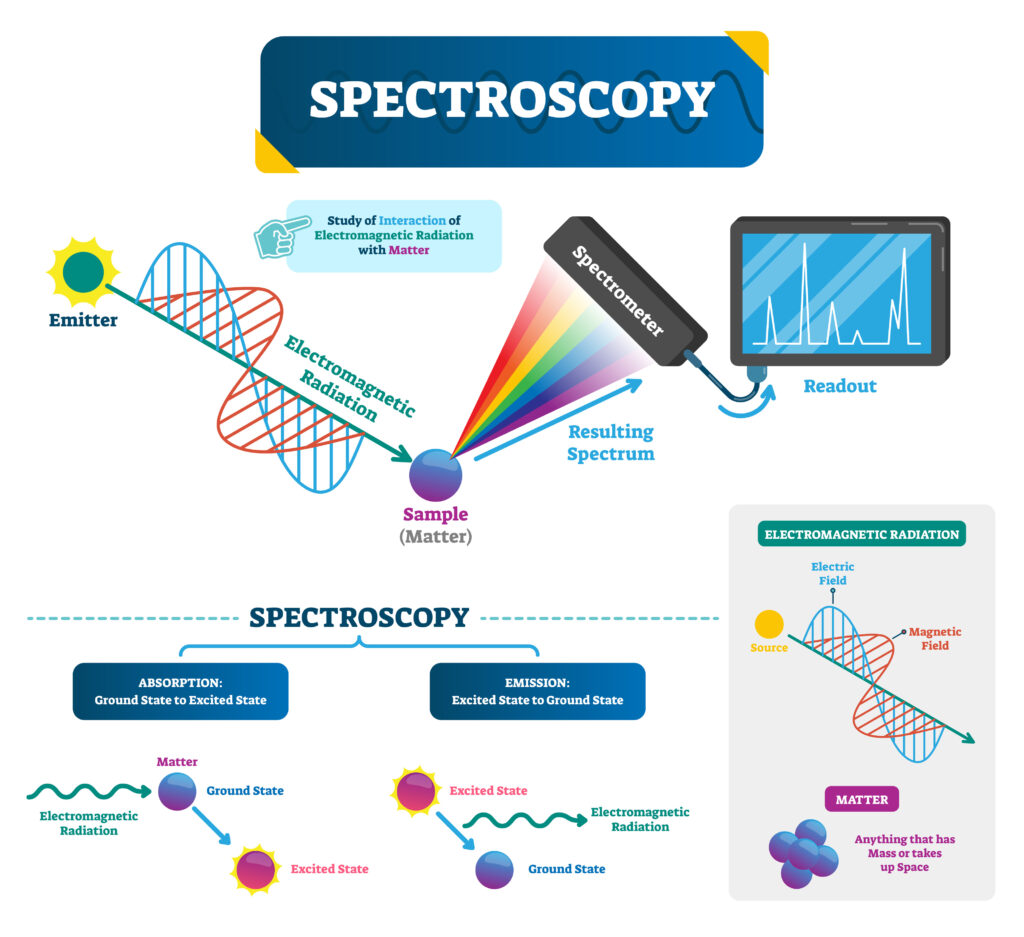

Technika spektroskopii molekularnej znana jako spektroskopia Ramana opiera się na nieelastycznym rozpraszaniu światła monochromatycznego w strukturach molekularnych. Stany wzbudzenia molekuł są zmieniane przez padające światło lasera, w wyniku czego molekuły wytwarzają światło o różnej długości fali w stosunku do długości fali wzbudzenia (nazywane przesunięciami Stokesa lub Anti-Stokesa). Każda substancja ma unikalne widmo Ramana. Z tego powodu obecność i skład różnych substancji chemicznych można wykryć i określić ilościowo za pomocą rozpraszania Ramana.

Spektroskopia ramana jest techniką nieniszczącą, co oznacza, że w żaden sposób nie uszkadza ani nie zmienia próbki. Jest to również technika bezkontaktowa, co oznacza, że może być stosowana do analizy próbek bez wchodzenia z nimi w kontakt fizyczny. Dzięki temu spektroskopia Ramana jest idealną techniką do analizy delikatnych lub wrażliwych próbek.

PROBLEMY W PRZEMYŚLE KOSMETYCZNYM

Główne problemy w branży kosmetycznej to:

- Niska wydajność linii produkcyjnej ze względu na złożoność procesów kontroli jakości na linii produkcyjnej i poza nią.

- Utrzymanie wysokiego poziomu kontroli jakości dla wielu różnych substancji chemicznych w kosmetykach.

- Kosztowne i czasochłonne badanie jakości wszystkich elementów linii produkcyjnej, takich jak składniki, półprodukty i produkty.

- Większość MŚP w branży kosmetycznej nie może sobie pozwolić na wyposażenie laboratoriów badawczych w drogie narzędzia diagnostyczne, np. stacjonarne spektrofotometry oraz zespół techników laboratoryjnych do obsługi procesów. Muszą zlecać te procesy na zewnątrz i wysyłać próbki do specjalistycznych laboratoriów - to kosztuje i zajmuje czas.

NASZE ROZWIĄZANIE

Nasze rozwiązanie odpowiada na najbardziej krytyczne problemy MŚP w branży produkcji kosmetyków:

- Zwiększa wydajność procesu produkcyjnego poprzez przyspieszenie i automatyzację procesu kontroli jakości. Zamiast pobierać próbki i wysyłać je do zewnętrznego laboratorium, operator stale monitoruje jakość substratów, półproduktów i produktów za pomocą specjalistycznych miniaturowych spektrofotometrów zainstalowanych na linii i dedykowanych poszczególnym substancjom produkowanym na linii.

- Podnosi jakość wytwarzanych produktów poprzez usprawnienie procesów kontroli jakości. Jest to możliwe dzięki częstszej i dokładniejszej diagnostyce zapewnianej przez kontrolę jakości w czasie rzeczywistym.

- Zmniejsza koszty i czas produkcji, ponieważ zapobiega zatrzymywaniu linii produkcyjnej w celu kontroli jakości oraz zmniejsza koszty badania jakości substancji.

- System jest kompleksowy i bardziej opłacalny niż konkurencyjne rozwiązania - nadrzędnym celem jest poprawa jakości produktów przy jednoczesnej redukcji kosztów.

Do obsługi systemu nie jest wymagany specjalistyczny personel. Zamiast tego jest on przeznaczony do obsługi przez niewykwalifikowanych pracowników linii produkcyjnej.

Przypadek 1: Kontrola jakości - porównanie zbieżności kompozycji

Jednym z głównych zastosowań naszej technologii jest zaprogramowanie systemu w taki sposób, aby porównywał widmo pochodzące od "idealnej" substancji z widmem substancji z linii produkcyjnej. Wynikiem tej operacji będzie stopień korelacji obu widm. Dzięki temu operator zostanie poinformowany, jeśli substancja przechodząca pod głowicą pomiarową nie spełni kryteriów jakościowych (np. będzie tylko w 90% zgodna z substancją wzorcową).

Do modelowania takiego rozwiązania wykorzystujemy układ transmisyjny lub odbiciowy naszego rozwiązania, czyli taki, w którym substancje są napromieniowane światłem laserowym o określonych parametrach, a widma odbite / po transmisji mierzymy na detektorze.

Przypadek 2: Wykrywanie substancji szkodliwych

Drugim możliwym zastosowaniem jest wykrywanie bardzo małych stężeń niepożądanych substancji na linii produkcyjnej. Jest to ważne w przypadku możliwości wystąpienia np. śladowych ilości substancji szkodliwych w produkcji, których nie powinno tam być.

W tym przypadku, dzięki modułowej budowie, nasze rozwiązanie otrzymuje nową głowicę pomiarową wykorzystującą powierzchniowe wzmocnienie sygnału z badanej substancji (SERS). Rozwiązanie to oferuje natychmiastowy pomiar za pomocą unikalnego paska pomiarowego umieszczonego w urządzeniu, który dzięki nadrukowanym na nim złotym lub srebrnym nanostrukturom wzmacnia sygnał nawet o 10^7. Rozwiązanie to jest wykorzystywane do bardziej szczegółowych pomiarów na życzenie i stanowi idealne uzupełnienie trybu pracy transmisyjno-odbiciowej zaproponowanego w przypadku 1.

Przypadek 3: Kompleksowy system

Trzeci typ wdrożenia charakteryzuje się kompleksową obsługą procesu produkcyjnego. Jest to połączenie dwóch pierwszych przypadków, tj. kontroli jakości w czasie rzeczywistym w oparciu o pomiar transmisji/odbicia substancji oraz okazjonalnego, głębszego pomiaru śladowych substancji zanieczyszczających produkt za pomocą pasków testowych SERS.

Oba systemy łączy autorski system zarządzania, w tym oprogramowanie dla klienta, które pozwala na bieżąco śledzić postępy kontroli jakości z jednego wygodnego panelu kontrolnego.